熱の話 1

またまた更新が遅れに遅れてしまいました。

ISO-BAR導入後にいろいろなテストを繰り返し、今までには考えもしなかった現象や製品の状態を目の当たりにして本当に多くの学びがありました。

これからもテストは続きますが、営業運転に関しての我々が目指す当初の到達点にはもう少しのところまでたどりつきました。

糊量の削減、燃料の削減だけではなく、熱量の低減と合わせ速度のアップについても道筋が見えてきました。

当初予定した2ヶ月で見極め、3ヶ月までに完成型という目標を果たすためには仕上の時期となります。

必要な周辺整備が出来れば、いよいよISO-BARによるラインの改善から生まれる効果が実現され、実感できるようになるはずです。

そんな中で、今日の話題は【熱】です。

ある意味、マニアックな話題でもあるのでご容赦くださいね。

段ボール製造ラインである「コルゲーター」と呼ばれる機械に関するもので、数ある重要なファクターの中でも最重要項目と言えるのが【熱】なのです。

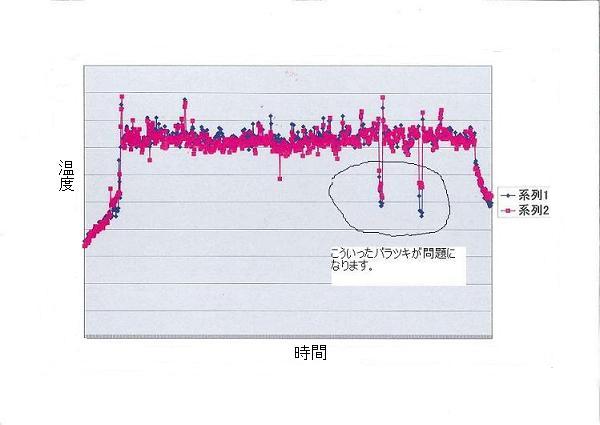

下の図は、貼り合わせ前の紙の表面の温度を連続で測定し、時間による変化をグラフ化したものです。

赤は紙の手前側の端、青は奥側の端の温度です。バラツキやすい両端と考えてください。

縦軸は温度の変化、横軸は時間の経過です。左から上昇している間は準備時間、右の下降している間は作業終了後の温度低下で、その間の比較的安定した温度帯が接着に使われる熱です。

そんな中にもブレ巾が大きくなるところがあるのです。

わずかな時間の経過の中で、紙の表面温度に変化が生じるのがわかります。

当然ですが、この熱を糊が受け取り、貼り合わせに必要な熱の一部になるわけですから、変化のバラツキが大きくなれば、糊による接着にも影響がでてきます。

澱粉を使った接着液は、おおよそ70℃でゲル化(ネバネバになることです)し始め、100℃近辺で糊としての機能が最大化します。

この必要な熱を紙という媒体を通して糊に伝えなければなりません。

難しいのは、ヒーターはボイラーからの蒸気により熱せられていますが、同時に紙によって熱を奪われていく身だということです。

熱の足し算と引き算が同時進行で発生するため、このヒーターの表面温度を完全に安定することはほとんど不可能です。

そのため、足し算側であるボイラーからの蒸気の送り込みも、温度ではなく【圧力】を基準に管理されます。

しかし、この圧力の安定にもバラツキはありうるわけで、バラツキのうえにバラツキを重ねていくとどんどんドンブリ勘定的に熱は上がっていってしまいます。

ISO-BARの最大の利点は、薄く均一な膜厚を維持できることにより、必要な熱量も狭い範囲内の設定でカバーできることにあります。

しかし、その熱を供給する周辺の安定性がなければ宝の持ち腐れとなってしまうのです。

段ボールの低温接着とは、低温で貼る技術以上に、貼りあわせるための狭い条件設定範囲をバラツキを最小限に押さえ込み維持管理して、安定した製品品質を作り込む取組みだと考えます。

機械構造や糊の理論、さらにはボイラーを含めた熱についてのノウハウの全てが混ざり合って、難解ではありますが同時にとても楽しくISO-BARに取り組んでいます。

紙同士を貼りあわせるために、必要な安定した熱を供給し続けることの難しさがありますから、そろそろ冬の寒さにも備えなければなりません。

次回は、ISO-BARの進捗報告とともに、如何に寒い冬をのりきるか?についてご報告します。